El cambio de siglo cambió las cosas y la música digital se comió al mercado analógico pero, ahora, más de una década después, las cintas analógicas para la grabación y mezcla de audio están haciéndose un nuevo hueco en los estudios del mundo entero.

Mulann ha visto el filón que ofrece este producto y no ha querido perder la oportunidad de recuperar un mercado que está, cada vez más, en auge. Por ello, esta empresa francesa fabrica cintas analógicas tanto para estudios como para la industria del cine, de defensa o la espacial bajo el nombre «Recording the Masters». Además, Mulann es dueña de la patente original de las míticas cintas BASF y EMTEC como la SM900, muy solicitada por los estudios de grabación. ¿Cómo se fabrican las cintas analógicas vírgenes?

Antes de empezar con todos los tecnicismos que supone la elaboración de este producto tenemos que aclarar ciertos conceptos básicos: las cintas utilizan pigmentos ferromagnéticos de baja coercitividad que renderizan todas las variaciones tonales de la música analógica. La coercitividad es la capacidad que posee un material ferromagnético para soportar un campo magnético externo sin desmagnetizarse. Por este motivo, las cintas analógicas, que son muy sensibles a los campos magnéticos externos, al polvo y a las huellas, deben ser manejadas con mucho cuidado. El proceso de fabricación de estas cintas es, por tanto, delicado y minucioso. Se empieza revistiendo una parte del soporte, la película, con una fina capa magnética (de unos 15μm —donde 1μm equivale a 1/1000 milímetros—), mientras que la otra cara se cubre con un revestimiento trasero para conseguir un acabado perfecto para el carrete.Antes de empezar con todos los tecnicismos que supone la elaboración de este producto tenemos que aclarar ciertos conceptos básicos: las cintas utilizan pigmentos ferromagnéticos de baja coercitividad que renderizan todas las variaciones tonales de la música analógica. La coercitividad es la capacidad que posee un material ferromagnético para soportar un campo magnético externo sin desmagnetizarse. Por este motivo, las cintas analógicas, que son muy sensibles a los campos magnéticos externos, al polvo y a las huellas, deben ser manejadas con mucho cuidado. El proceso de fabricación de estas cintas es, por tanto, delicado y minucioso. Se empieza revistiendo una parte del soporte, la película, con una fina capa magnética (de unos 15μm —donde 1μm equivale a 1/1000 milímetros—), mientras que la otra cara se cubre con un revestimiento trasero para conseguir un acabado perfecto para el carrete.

Para llevar a cabo todo el proceso del que estamos hablando es necesario tener muy en cuenta las materias primas que se necesitan: polvos, líquidos, soportes y accesorios. Los polvos consisten, en su mayoría, en pigmentos de óxido magnético, aglutinantes y pigmentación que aporta color. Los elementos líquidos que se utilizan son disolventes básicos para dispersar la emulsión, que se mezclan con los polvos aglutinantes para que las partículas magnéticas se peguen al soporte de la película con más facilidad.

Además, en el proceso llevado a cabo por Mulann los disolventes —como prácticamente todos los químicos utilizados— se reciclan por motivos no solo económicos sino también medioambientales.

Los soportes de las cintas son rollos de película de poliéster PET, también conocidos como jumbos, que son bañados con la emulsión. Como curiosidad, el polietileno tereftalato o PET es una solución derivada del petróleo de fácil reciclado muy utilizado en ropa y plásticos para comida, por lo que no es tan extraño encontrarlo en las cintas. Dependiendo del tipo de película que se esté fabricando, el grosor de la base variará de los 7 a los 30 μm y la longitud se encontrará entre los 6 y los 21 kilómetros. Otros soportes específicos se utilizan para cintas de instrumentación magnética, ya que tienen que soportar condiciones extremas y temperaturas verdaderamente altas. Por último, los accesorios incluyen elementos tan variados como cubos, tornillos, plásticos, rebordes metálicos o cajas de cartón para embalar. Aunque parezca obvio, si cualquiera de las materias primas falla o tiene taras, todo el proceso de fabricación podría verse perjudicado y el producto final no alcanzaría la calidad óptima.

A partir de las materias primas se preparan dos tipos de emulsiones diferentes. Por un lado tenemos una lechada magnética y, por otro, una solución de revestimiento trasera. La lechada se prepara dispersando los pigmentos magnéticos dentro del aglutinante —en química, la dispersión es una mezcla en la que partículas diminutas de una sustancia se esparcen a lo largo y ancho de otra—.El aglutinante está formado por pequeños gránulos que se deshacen en el disolvente. Para conseguir un acabado perfecto del revestimiento se añaden diferentes aditivos como dispersadores, utilizados para separar los pigmentos; agentes de deslizamiento que sirven para reducir la fricción entre la cinta y algunos de los componentes, como las guías o las cabezas magnéticas de los equipos de grabación; o suavizantes para asegurar la flexibilidad del revestimiento.

Todas y cada una de las cintas que se fabrican necesitan una formulación magnética específica. Por eso, en Mulann primero se «pegan» o se pre mezclan todas las materias primas dentro de grandes tambores especiales. Después de que la solución esté lista se tritura en un molino especial. Esta parte es crucial ya que las propiedades magnéticas de las cintas están relacionadas con el tamaño de las partículas distribuidas. El molido extenderá las aglomeraciones de partículas magnéticas y cada una de ellas se cubrirá con aglutinante. Esta fase es importante porque el nivel de dispersión está directamente relacionado con la calidad del sonido y el ruido de las cintas, por lo que este proceso está medido al milímetro y perfectamente controlado.

Una vez pasado por todas estas fases llega el momento del revestimiento. La emulsión se extrae de los recipientes en los que se encuentra, se filtra con mucho cuidado y se le añade un poco de espesante. La mezcla pasa a través de un molde a una presión previamente definida y entra en la máquina de revestimiento. En ella, la película de PET se desenrolla de la bobina en la que se encuentra y un sistema automático alimenta la máquina con película de manera tal que el principio y el final de cada bobina se unen a una velocidad muy alta.

Una vez que el soporte está limpio, la película llega a la cabeza del molde, donde se reviste con la emulsión magnética. Todo el proceso se lleva a cabo de una manera muy precisa, ya que el grosor y la longitud del revestimiento tienen que ser constantes para toda la película y, también, para todas las bobinas.

Los imanes fuerzan la colocación de las partÍculas magnéticas en posición vertical. Asegurando estabilidad para el almacenamiento de la información.

Después de esto, la película es tratado con una serie de imanes suavizantes que reorientan las partículas magnéticas hacia la misma dirección. Antes de pasar a la secadora, mientras el revestimiento aún es líquido, una serie de imanes fuerzan a las partículas magnéticas a colocarse en paralelo a la cinta. De esta manera se asegura la mejor calidad de grabación. Tras esto, la película pasa por la secadora, es decir, por un horno que contiene gas inerte procedente de los disolventes de la emulsión del revestimiento. Esta operación es verdaderamente importante dado que es la parte del proceso que ofrece la estabilidad necesaria a la cinta para permitir el almacenamiento de información a largo plazo.

Como colofón tras la secadora, la satinadora, formada por varios rollos de metal caliente, presiona el revestimiento de las cintas para darle un acabado pulido. De esta manera Mulann se asegura de que el contacto entre la cinta y las cabezas magnéticas del equipo de grabación sea óptimo. Esta máquina de revestimiento está en continuo funcionamiento, lo que permite que los rollos nuevos y los vacíos se intercambien de forma ininterrumpida garantizando una calidad constante.

Generar presión para asegurar el contacto óptimo entre las cabezas magnéticas y la cinta

Cuando las capas magnéticas se han amoldado a la película, la bobina vuelve a pasar por la máquina para terminar el acabado de la parte trasera. Después de esto, el proceso de secado volverá a comenzar. La siguiente parte de la fabricación de cintas analógicas es el corte de las bobinas revestidas para convertirlas en cintas de un ancho normalizado: 2 pulgadas para las de grabación de 24 pistas de audio, de 1 pulgada para 16 pistas, de media pulgada o de un cuarto de pulgada. Además, las bobinas de cine son compatibles con los formatos 16mm y 35mm. Para realizar los cortes, que se realizan de manera extremadamente precisa, es necesario un ambiente completamente limpio y sin polvo.

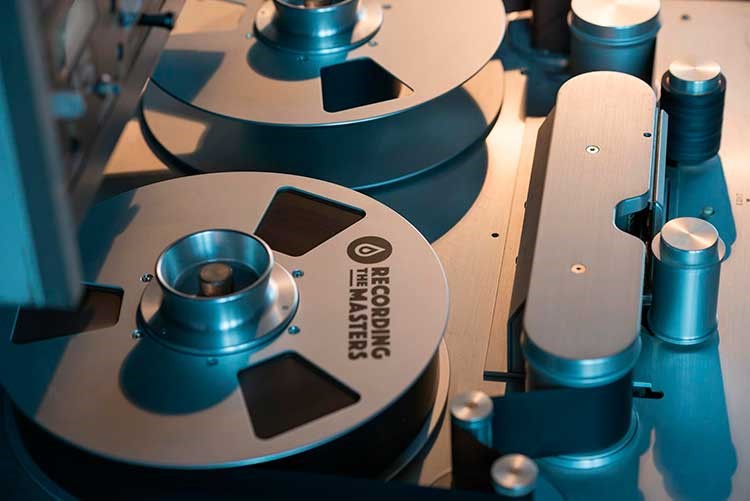

Una vez la película ha sido cortada apropiadamente se monta en carretes de plástico —para el consumidor final— o bobinas específicas —para los estudios de grabación—, dependiendo de su finalidad. Por último, se les da un acabado perfecto a todos los productos derivados de este proceso: desde el montaje hasta el empaquetado. Todo ello, va acompañado de un control de calidad constante por parte de Mulann que vigila desde las materias primas hasta el producto final.